Leader mondial des barrages souples autobloquants

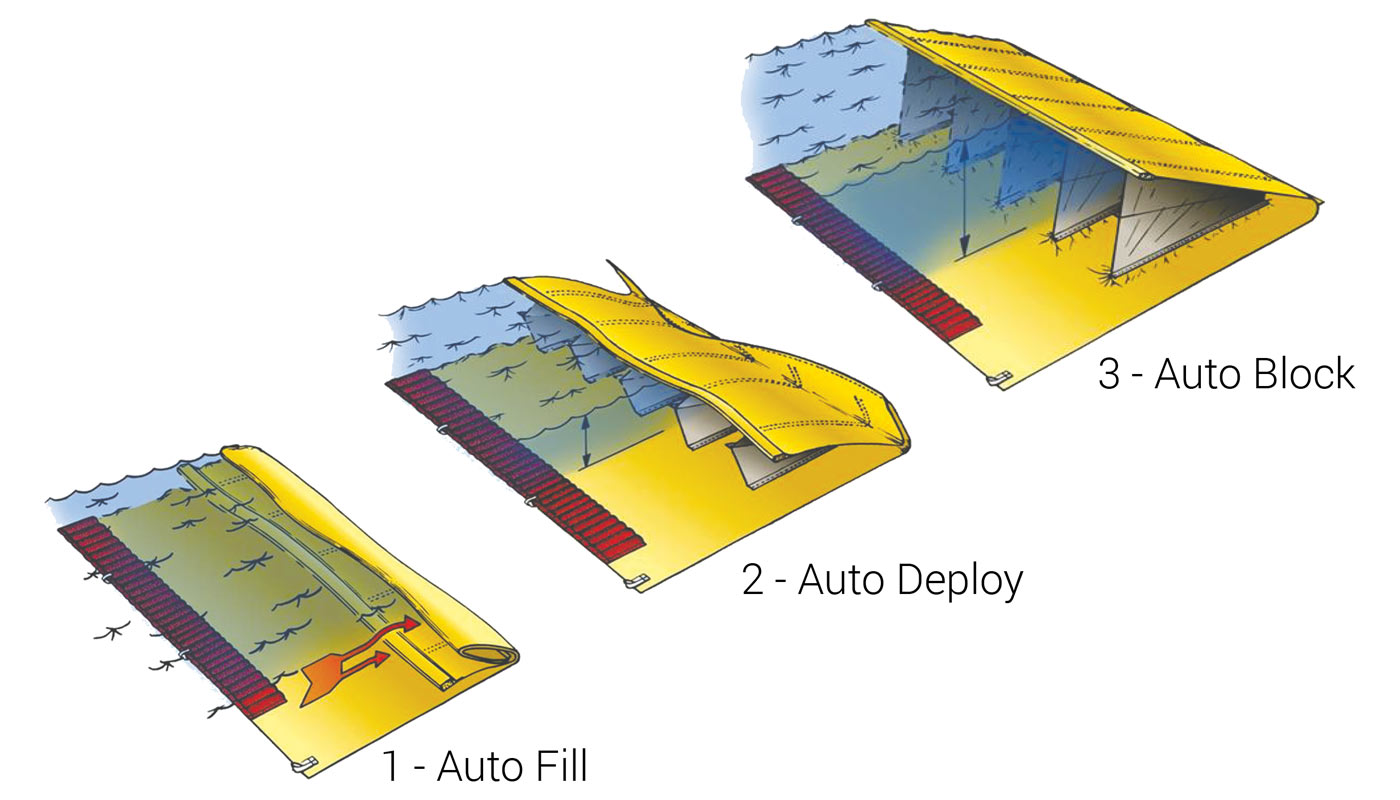

Water-Gate© est une protection inondation d’urgence souple qui se remplit, se déploie et se stabilise automatiquement avec l’eau d’inondation.

Water-Gate© est aussi une nouvelle génération de batardeaux qui simplifient les travaux en rivière, qui permet une lutte efficace et rapide contre les pollutions et de mieux utiliser les points d’eau naturels contre les incendies.

La technologie Water-Gate© peut être mise en œuvre sur tous les terrains, elle est économique et préserve l’environnement.

Technologie Water-Gate© : quels usages?

Notre gamme de barrages souples autobloquants se compose de plus de 50 standards qui font l’objet d’une innovation permanente et de nombreux produits sur mesure.

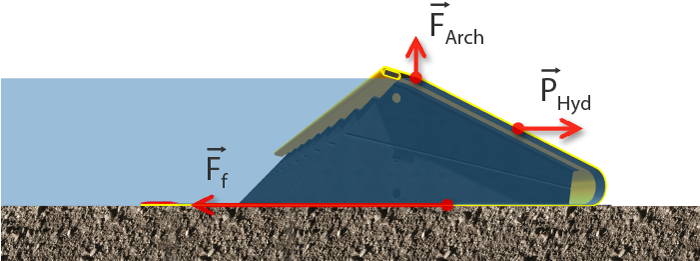

Technologie révolutionnaire : les barrages souples autobloquants exploitent la dynamique des fluides

- L’eau s’engouffre dans le barrage et plaque la toile au sol

- La Poussée d’Archimède soulève la toile de rétention

- Les forces de frottement contiennent la poussée hydrostatique: dispositif AUTOSTABLE, sans ancrage.

Incroyable simplicité

Poser, dérouler. C’est tout!

L’eau s’engouffre dans le barrage et l’immobilise au sol.

Installation éclair

Jusqu’à 2M de haut

Efficacité garantie

Avantages et valeur ajoutée des barrages souples autobloquants Water-Gate

Une polyvalence inégalée: véritable couteau suisse de la rétention de liquides – Inondations, Batardeaux, Pollutions terrestres, Pollutions en rivière, DECI

Nombreuses hauteurs disponibles

100% Raccordable

Compact: stockage réduit

Protection d’Urgence

Tracé de protection 100% libre

Technologie tout terrain

Le terrain n’a pas besoin d’être plat, WaterGate épouse tous les obstacles, rochers, rails, murets… Parfaite adhérence sur tout type de sol, même sur la glace!

Efficace sur grandes longueurs

Prêt à l’emploi

Sans ancrage

Barrages autobloquants et inamovibles par la force de l’eau. Water-Gate peut retenir des milliers de m3 d’eau sans ancrage.

Réparation facile

Léger et Maniable

Les barrages souples sont fabriqués en longueurs unitaires inférieures à 15,12m afin de permettre une installation seul ou à deux.

Zéro frais d’entretien

Retour sur investissement garanti !

La technologie Water-Gate c’est le meilleur rapport efficacité / coût du marché. Mais pourquoi?

- Prix d’achat accessible

- Coût de transport imbattable

- Coût de stockage imbattable

- Coût de mise en oeuvre imbattable

- Water-Gate ne nécessite pas d’autre matériel

- Water-Gate ne requiert pas d’aménagement spécifique

- Water-Gate peut vous permettre de réduire vos coûts d’assurance

- Water-Gate permet de compléter et d’optimiser des protections existantes

- Water-Gate peut être réutilisé plusieurs années.

- Water-Gate est en général amorti dès le premier usage

Un rouleau de la taille d’un sac de sport permet de retenir des milliers de m3 d’eau avec une efficacité redoutable.

La technologie Water-Gate c’est la garantie d’être protégé à 100%

Jugez par vous-même

Notre leadership repose sur l’innovation et le caractère exceptionnel de nos produits d’un point de vue sécurité, efficacité et performance : un accompagnement de nos clients sur-mesure.

Notre ambition est d’être le chef de file mondial dans la fabrication de protections contre les crues, les inondations et les pollutions.

Nos exigences sont élevées. Nous définissons l’excellence et nous respectons nos engagements.

Adapté à tous les courants

Etanchéité remarquable

Résistance aux chocs

Du fait de sa conception et de sa souplesse, WaterGate absorbe facilement l’énergie de collision avec les objets dérivants (ex troncs d’arbres).

Certifié

Une technologie sûre, testée par l’US Army Corp of Engineers. La certification FM Approvals est une référence mondiale dans la protection des biens.

Fabrication garantie

Made in Canada, dans notre usine de Victoriaville. Chaque barrage est fabriqué et inspecté selon des normes de qualité rigoureuses. Traçabilité et garantie de fabrication de 2 ans.

Expertise reconnue dans le monde depuis plus de 15 ans

Les barrages souples autobloquants Water-Gate sont certifiés FM Approvals

Référence Mondiale dans le domaine de l’assurance dommage.

La certification FM Approvals apporte la garantie que les produits ont été testés objectivement et sont conformes aux standards internationaux les plus élevés.

Test de performance des barrières anti-inondation temporaires

4.1. Essais généraux des composants et des matériaux pour l’ouverture et les barrières périmétriques temporaires

Les composants et les matériaux d’une barrière contre les inondations doivent être examinés et testés conformément à la présente norme.

Cependant, tous les tests de cette section de la norme ne s’appliquent pas à chaque conception de produit. De plus, si la conception d’un composant ne peut pas être examinée de manière adéquate avec les essais énumérés dans la présente norme, des essais supplémentaires peuvent être nécessaires. Les tests applicables seront déterminés à la seule discrétion de FM Approval.

Les tests de performance sur les composants peuvent être effectués pour un composant individuel, un assemblage de composants ou comme un système de barrière complet, selon ce qui est jugé approprié.

Les tests liés aux matériaux peuvent être annulés à la discrétion des approbations FM si les tests antérieurs ont été effectués par un NRTL (National Research and Testing Laboratory) certifié par la Direction des sciences, de la technologie et de la médecine de l’OSHA. Une documentation doit être soumise démontrant la conformité aux exigences et la confirmation que ces tests ont été effectués comme décrit dans la norme ASTM applicable et complétés avec un équipement étalonné ISO 17025.

4.1.1. Examen

4.1.1.1. Exigences

Une barrière contre les inondations doit être conforme aux dessins et spécifications du fabricant, ainsi qu’aux exigences physiques et structurelles décrites à la section 3, Exigences générales.

4.1.1.2. Test / vérification

Un barrage souple autobloquant Water-Gate© et tous ses composants individuels doivent être examinés et comparés aux dessins de production et aux spécifications techniques du fabricant.

En outre, il convient de vérifier que les échantillons représentatifs sont conformes aux caractéristiques physiques et structurelles exigences décrites à la section 3, Exigences générales.

4.1.2. Force d’essai hydrostatique

4.1.2.1. Exigences

Les composants du barrage souple autobloquant technologie Water-Gate© retenant la pression, doivent résister à 150% de la pression de fonctionnement maximale du système sans rupture, fissuration ou distorsion permanente.

4.1.2.2. Test / vérification

Les composants du barrage technologie Water-Gate© de chaque taille doivent être soumis à une pression d’épreuve de 150% de la pression de fonctionnement maximale du système, pendant cinq minutes. Le milieu d’essai doit être le milieu utilisé pendant le fonctionnement. Aucune rupture, fissuration ou distorsion permanente du corps du composant n’est autorisée. Après l’essai, les composants ou la barrière doivent être pleinement fonctionnels.

4.1.3. Test de fuite du système

4.1.3.1. Exigences

Les composants retenant la pression tels que les bouchons, les orifices de remplissage et les vannes ne doivent pas fuir lorsqu’ils sont soumis à une pression d’essai hydrostatique de 120% de la pression de fonctionnement maximale du système.

4.1.3.2. Test / vérification

Le côté entré étant ouvert sur l’atmosphère, le côté amont de chaque composant doit être soumis à une pression de 120% de la pression de fonctionnement maximale du système. Le milieu d’essai doit être le milieu utilisé pendant le fonctionnement. La pression d’épreuve doit être maintenue pendant cinq minutes sans aucune fuite autorisée.

4.1.4. Durabilité des composants – cyclisme

4.1.4.1. Exigences

Les composants avec des pièces mobiles ne doivent pas montrer une usure excessive ou des dommages après 500 cycles de fonctionnement.

4.1.4.2. Essais / vérification

Le composant échantillon doit être soumis à un cycle 500 fois pour répondre à ses besoins opérationnels ; à travers ses positions d’ouverture et de fermeture complètes ou proches de l’ouverture, ou sa plage de débattement complète, etc. Si cela est jugé nécessaire, le composant doit être soumis à l’un des tests appropriés décrits dans la présente norme d’approbation.

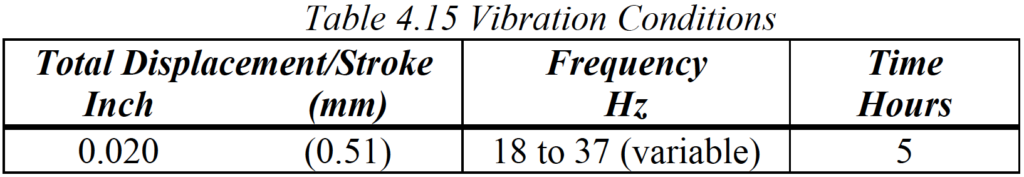

4.1.5. Résistance aux vibrations

4.1.5.1. Exigences

Les assemblages de composants doivent résister aux vibrations sans se fissurer, se desserrer, se séparer ou porter.

4.1.5.2. Tests / vérification

Un de chaque type d’assemblage de composants doit être fixé à une machine vibrante de sorte que les assemblages vibrent dans leur position d’installation prévue.

Les échantillons d’essai doivent être soumis aux conditions de vibration décrites dans le tableau 1.1.5. La fréquence doit varier avec une période de cycle de 25 ± 5 secondes. Si un ou plusieurs points de résonance sont détectés, le composant ou les assemblages de composants doivent être mis en vibration pendant le reste des cinq heures à cette fréquence pendant une période de temps proportionnelle au nombre de fréquences de résonance. Sinon, le composant ou les assemblages de composants doivent être soumis aux conditions de vibration pendant une période de 5 heures.

4.1.6. Résistance aux chocs et à l’usure

4.1.6.1. Exigence

Les composants de fixation en plastique qui sont sensibles aux contraintes et / ou à une force extérieure pendant l’installation, la construction et / ou pendant la durée de vie du barrage souple autobloquant technologie Water-Gate© ne doivent pas craqueler ou montrer des signes de dégradation lorsqu’ils sont soumis à des contraintes et / ou à des chocs appliqués.

4.1.6.2. Test / vérification

- Chaque composant en plastique sensible à une force ou à un couple appliqué doit être placé dans une chambre de réfrigération et exposé à une température de -12 ° C (10 ° F) pendant une période de 24 heures. Le ou les composants doivent ensuite être retirés de la chambre et la force ou le couple maximal spécifié par le fabricant doit être appliqué. Le ou les composants en plastique ne doivent pas présenter de craquelures, de signes de fissuration ou de distorsion permanente.

- Chaque composant en plastique doit être placé dans une chambre de réfrigération et exposé à une température de 10 ° F (-12 ° C) pendant une période de 24 heures. Le ou les composants doivent ensuite être retirés de la chambre et un poids plat en acier doit être déposé sur chaque composant avec un impact de 68 Joules (50 ft-lbf). Le poids doit être lâché trois fois et ne doit pas avoir d’impact sur l’échantillon d’essai plus d’une fois pour chaque goutte. Après les essais, le ou les composants en plastique ne doivent présenter aucun signe de rupture ou de craquelure.

4.1.7. Corrosion par brouillard salin – accumulation de résidus

4.1.7.1. Exigences

Les composants ou assemblages de composants avec des métaux différents ne doivent pas se détériorer, se fissurer, tomber en panne ou perdre leur fonctionnalité en raison de la corrosion galvanique.

4.1.7.2. Test / vérification

Chaque composant ou assemblage de composants doit être supporté et orienté dans sa position d’installation prévue. Le ou les échantillons doivent être exposés au brouillard salin (brouillard) comme spécifié par la norme ASTM B117, Pratique standard pour l’utilisation d’un appareil de brouillard salin (brouillard) à l’exception de la solution saline. La solution saline doit être constituée de 20% (en poids) de sel ordinaire (chlorure de sodium) dissous dans de l’eau désionisée avec un pH compris entre 6,5 et 7,2 et une densité de 1,126 à 1,157.

L’échantillon doit être exposé pendant 240 heures.

Après l’exposition, l’échantillon doit être retiré de la chambre d’essai et laissé sécher à l’air pendant une période de séchage de deux à quatre jours. Par la suite, le composant doit être inspecté visuellement pour répondre aux exigences énoncées et, s’il le juge nécessaire, doit être soumis à l’un des tests appropriés décrits dans la présente Norme d’approbation.

4.1.8. Essais de résistance à la traction, d’allongement ultime et d’ensemble de traction

4.1.8.1. Exigences

Les composants en élastomère soumis à une charge de type traction doivent avoir:

- Résistance à la traction d’au moins 1 500 psi (103,4 bar)

- Allongement ultime d’au moins 200 pour cent

- Ensemble de traction ne dépassant pas 19 pour cent

Les pièces en caoutchouc de silicone doivent avoir une résistance à la traction d’au moins 500 psi (34,5 bar) et au moins 100% d’allongement ultime.

4.1.8.2. Tests / vérification

La résistance à la traction, l’allongement ultime et le jeu de traction doivent être déterminés conformément à la norme ASTM D 412, Méthodes d’essai normalisées pour le caoutchouc vulcanisé et les élastomères thermoplastiques – Tension, méthode A, avec les exceptions suivantes :

Pour une résistance à la traction et un allongement ultime :

- Si un échantillon d’essai se casse en dehors des repères ou si la résistance à la traction ou l’allongement ultime mesurée est inférieure à la valeur requise ; un échantillon d’essai supplémentaire doit être testé et ces résultats doivent être considérés comme définitifs.

- Il doit être acceptable qu’un échantillon d’essai se casse dans la partie incurvée juste à l’extérieur des repères si les valeurs de résistance et d’allongement mesurées sont conformes aux exigences minimales.

Pour le jeu de traction :

- L’espacement du repère doit être de 3 po (76 mm)

- L’allongement doit être maintenu pendant 3 minutes

- Le jeu de traction doit être mesuré 3 minutes après la libération du spécimen

4.1.9. Test de vieillissement accéléré

4.1.9.1. Exigences

Les composants en élastomère soumis à une charge de type traction ne doivent pas avoir moins de 80% de la résistance à la traction telle que reçue et 50% de l’allongement final tel que reçu après accélération de l’âge du matériau.

4.1.9.2. Essais / vérification

Les échantillons d’essai doivent être préparés de la même manière que pour les essais de résistance à la traction et d’allongement ultime décrits à la section 1.1.8, sauf que des repères espacés de 1 po (25 mm) doivent être estampillés sur les échantillons après l’exposition au four à air.

Les échantillons d’essai doivent être exposés à 212 ° F (100 ° C) pendant 70 heures conformément à la norme ASTM D 573, Méthode d’essai standard pour le caoutchouc – Détérioration dans un four à air. Après exposition, les échantillons doivent être testés conformément à la norme ASTM D 412, Méthodes d’essai standard pour la tension du caoutchouc vulcanisé et des élastomères thermoplastiques C.

4.1.10. Test de l’ensemble de compression

4.1.10.1. Exigences

Pour les composants en élastomère soumis à une charge de type compression, un ensemble de compression du matériau à l’état tel qu’il est reçu ne doit pas dépasser 15%.

4.1.10.2. Essais / vérification

Les essais doivent être effectués conformément à la norme ASTM D 395, Méthodes d’essai normalisées pour le jeu de compression des propriétés du caoutchouc C, méthode B. Des échantillons de type I du matériau doivent être préparés et ensuite exposés pendant 22 heures à 70 ° F ± 2 ° F (21 ° C ± 1 ° C).

4.1.11. Test de lumière ultraviolette et d’eau

4.1.11.1. Exigences

Les composants non métalliques doivent être exposés à la lumière ultraviolette et à l’eau pendant 720 heures conformément au tableau X3.1, condition 1, de la norme ASTM G 155-05a, Pratique standard pour l’utilisation d’appareils d’éclairage à arc au xénon pour l’exposition de matériaux non métalliques. À la fin de l’essai, il ne doit y avoir ni fissuration ni craquelure du composant. Après l’exposition, toutes les fonctions telles que la fixation, le réglage, etc., doivent fonctionner correctement.

4.1.11.2. Tests / vérification

Un échantillon de chaque composant non métallique doit être exposé à la lumière ultraviolette et à l’eau pendant 720 heures conformément au tableau X3.1, condition 1 de la norme ASTM G155, Pratique standard pour l’utilisation d’appareils d’éclairage à arc au xénon pour l’exposition de matériaux non métalliques. Pendant chaque cycle de fonctionnement, chaque échantillon doit être exposé à la lumière et à l’eau pulvérisée pendant 18 minutes et à la lumière uniquement pendant 102 minutes (120 minutes au total). La température de l’air à l’intérieur de l’appareil pendant le fonctionnement doit être de 109 ± 4,5ºF (43 ± 2,5ºC) et l’humidité relative de 30 ± 5 pour cent. Le composant doit être inspecté pour la fissuration et le craquelage après 360 heures. Si aucune fissuration ou craquelure n’est apparente, l’exposition doit se poursuivre pendant 720 heures. Après les essais, le barrage technologie autobloquant Water-Gate© et / ou les composants doivent être inspectés visuellement pour répondre aux exigences énoncées et, si cela est jugé nécessaire, doivent être soumis à l’un des essais appropriés décrits dans la présente norme d’approbation.

4.1.12. Essais de vieillissement au four à air des composants non métalliques

4.1.12.1. Exigences

Les composants non métalliques, autres que les joints en caoutchouc, ne doivent pas se fissurer ni craqueler après avoir été soumis à un essai de vieillissement en étuve à 158 ° F (70 ° C).

4.1.12.2. Test / vérification

Un échantillon de chaque composant non métallique doit être soumis à un essai de vieillissement en étuve à air pendant 180 jours à 158 ° F (70 ° C), puis laissé refroidir au moins 24 heures dans l’air à 74 ° F (23 ° C) à 50% d’humidité relative. Après l’essai, les composants doivent être inspectés visuellement pour répondre aux exigences énoncées et, si cela est jugé nécessaire, doivent être soumis à l’un des essais appropriés décrits dans la présente Norme d’homologation.

4.1.13. Résistance à la corrosion environnementale (barrières exposées aux conditions environnementales lorsqu’elles sont stockées ou non utilisées)

4.1.13.1. Exigence

Les composants de fixation ou les assemblages de composants doivent être résistants à la corrosion résultant de l’exposition à un mélange humide de dioxyde de carbone-dioxyde de soufre-air. Après la période d’exposition, les échantillons doivent être examinés pour détecter toute détérioration ou défaillance de leur fonctionnalité.

4.1.13.2. Test / vérification

Chaque composant ou ensemble de composants doit être supporté et orienté dans sa position d’installation prévue. Chaque échantillon d’essai doit être exposé à un mélange humide de dioxyde de carbone-dioxyde de soufre-air pendant une période de 10 jours.

Le dioxyde de soufre et le dioxyde de carbone doivent être fournis à la chambre d’essai à partir de cylindres commerciaux. Une quantité de dioxyde de soufre équivalente à un pour cent du volume de la chambre d’essai et un volume égal de dioxyde de carbone doivent être introduits dans la chambre chaque jour après que la chambre a été purgée. Environ 0,53 gallons (2,0 litres) d’eau désionisée doit être maintenu au fond de la chambre.

Après l’exposition, les échantillons doivent être retirés de la chambre d’essai et laissés sécher à l’air pendant une période de séchage de deux à quatre jours. Après cette période de séchage, le composant ou l’ensemble de composants doit satisfaire aux exigences énoncées et, s’il est jugé nécessaire, doit être soumis à l’un des tests appropriés décrits dans la présente Norme d’approbation.

4.1.14. Fonctionnement à des températures extrêmes (barrières exposées aux conditions environnementales lorsqu’elles sont stockées ou non utilisées)

4.1.11.1. Exigences

Un barrage technologie Water-Gate© ou un ou plusieurs composants de barrage qui nécessitent un déploiement, un déroulement, etc. pour se déployer doivent fonctionner correctement après avoir été exposés à des températures extrêmement élevées et basses. De plus, les joints d’étanchéité sous tension ou compression ne doivent présenter aucun signe de fissuration ou de dégradation.

4.1.14.2. Test / vérification

L’échantillon d’essai doit être immergé dans l’eau pendant 30 minutes. L’échantillon doit ensuite être conditionné dans une chambre environnementale réglée à -40 ° F (-40 ° C) pendant une période de 24 heures. Immédiatement après son retrait de la chambre, l’échantillon d’essai doit être testé pour son bon fonctionnement.

Le même échantillon d’essai doit ensuite être conditionné dans une chambre environnementale réglée à 130 ° F (54,4 ° C) pendant une période de 24 heures. Immédiatement après le retrait de la chambre de conditionnement, le barrage souple autobloquant Water-Gate© et / ou les composants doivent être testés pour leur bon fonctionnement. Par la suite, le barrage et / ou les composants doivent être inspectés visuellement pour répondre aux exigences énoncées et, si cela est jugé nécessaire, doivent être soumis à l’un des tests appropriés décrits dans la présente norme d’approbation.

4.1.15. Résistance à l’abrasion (barrières de type périmètre)

4.1.15.1. Exigence

Les membranes, la coque, etc. doivent pouvoir résister à l’usure normale des composants d’ancrage.

4.1.15.2. Essais / vérification

L’échantillon d’essai doit être orienté et configuré de la même manière que l’application d’utilisation finale. Une molette d’abrasion Norton standard de 5 x 2 x 1/2 po (130 x 50 x 15 mm) avec la désignation 37C36-KVK doit être déplacée d’avant en arrière pendant 3000 cycles le long de l’échantillon. La roue doit être empêchée de tourner et exercer tout son poids plus le poids du bras mobile, 1/2 lb (0,5 kg), sur l’échantillon. La fréquence des cycles ne doit pas dépasser 30 par minute. Après les 3000 cycles, l’échantillon doit être examiné visuellement pour détecter tout signe d’usure ou de dommage qui pourrait entraîner la rupture du barrage souple autobloquant technologie Water-Gate©.

4.1.16. Résistance à la grêle (barrières de type périmètre)

4.1.16.1. Exigence

Les membranes, coques, etc., y compris les joints et les joints de la membrane, ne doivent montrer aucun signe de fissuration, de craquelage, de pelage, de perforation, de rupture ou de fendillement lorsqu’elles sont touchées par la grêle potentiellement endommageante.

4.1.16.2. Test / vérification

Un échantillon d’essai de 2 pi Å ~ 4 pi (0,6 m Å ~ 1,2 m) est placé sur un support de panneau. Le support du panneau est une boîte de 2 pi Å ~ 4 pi (0,6 Å ~ 1,2 m), de dimension extérieure, qui est ouverte en haut et en bas. La boîte est composée de panneaux de bois de 1 1/2 po (38 mm) de largeur Å ~ 3 1/2 po (89 mm) de hauteur qui sont cloués ensemble à ses coins. L’échantillon est fixé à la boîte avec des attaches autoforeuses espacées de 12 po (305 mm) au centre le long de son périmètre. Une boule d’acier de 45 mm (1 3/4 po) de diamètre est déposée sur l’échantillon d’une hauteur de 5,4 m (17 pi 9 1/2 po). Un minimum de dix gouttes de la bille d’acier est requis, dont cinq doivent être effectuées sur une couture fabriquée. Par la suite, l’échantillon doit être inspecté visuellement pour répondre aux exigences énoncées et, s’il le juge nécessaire, il doit être soumis à l’un des tests appropriés décrits dans la présente norme d’approbation.

4.1.17. Test de résistance à la déchirure et à la perforation (barrières de type périmètre)

4.1.17.1. Exigences

Une partie imperméable du barrage souple autobloquant technologie Water-Gate© (c’est-à-dire une membrane barrière et toute autre construction non métallique qui peuvent entrer en contact avec des débris) doivent être capables de résister aux impacts de objets potentiellement dangereux.

4.1.17.2. Essais / vérification

Les essais doivent être effectués conformément à la norme ASTM D5602 – Méthode d’essai standard pour la résistance à la perforation statique des échantillons de membrane de toiture, avec les exceptions suivantes ;

- Le poids appliqué doit être de 35 lb (16 kg)

- L’échantillon doit être fixé de chaque côté du dispositif d’essai à l’aide de pinces en C ou d’un dispositif similaire

Après l’essai, l’échantillon doit être examiné pour détecter des déchirures et / ou des perforations. Tout dommage qui pourrait en résulter dans une défaillance catastrophique de la barrière constitue une défaillance.

4.2. Test de performance des barrières anti-inondation temporaires

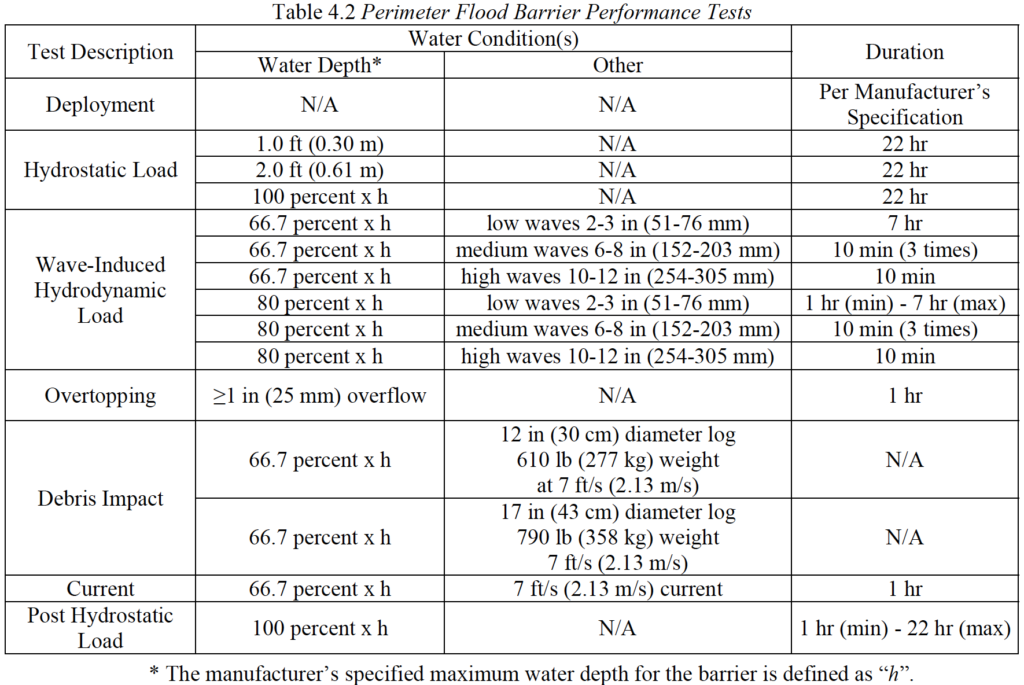

Les tests de performance des barrières périmétriques temporaires ont été conçus pour simuler les conditions d’inondation fluviale.

Tous les tests de cette section reproduisent les événements qui peuvent être anticipés lors d’une seule inondation. En conséquence, tous les tests

énumérés dans le tableau 4.2 doivent être remplis en séquence avec le même produit.

Les tests de performance doivent être effectués au US Army Corps of Engineers, ERDC Coastal and Hydraulics Laboratory, situé à Vicksburg, Mississippi. La conception, la description et les capacités de l’installation sont décrites à l’annexe D.

La construction du barrage souple autobloquant Water-Gate© doit être conforme à la configuration d’essai et aux contraintes de l’installation. Remarque : une construction spéciale peut être requise pour connecter une barrière aux parois du bassin d’essai. Les fuites de cette construction seront incluses dans les résultats des tests. Cependant, la construction n’est pas tenue de faire partie de la conception du barrage souple autobloquant Water-Gate©, en ce qui concerne l’approbation FM. D’autres installations peuvent être acceptées pour les tests à la seule discrétion de FM Approvals.

Les réparations majeures et mineures à une barrière périmétrique au cours de n’importe quelle partie de la série de tests de performance ne sont autorisées qu’à la discrétion de FM Approvals. Une réparation majeure peut nécessiter un nouveau test de toute la série de tests de performances et / ou des tests supplémentaires. Un maximum de trois réparations mineures sont autorisées, mais peuvent nécessiter des ajustements au manuel de conception, d’installation, d’utilisation et d’entretien du barrage souple autobloquant Water-Gate©. Aucune réparation ne sera autorisée qui pourrait mettre le personnel de l’installation en danger.

4.2.1. Déploiement

4.2.1.1. Exigences

Le manuel de conception, d’installation, d’exploitation et de maintenance du barrage de technologie Water-Gate© doit être vérifié pour l’exactitude et l’exhaustivité du processus de déploiement. Le manuel doit comprendre au minimum ;

4.2.1.1.1. Emballage barrière

Aucune fissure, déchirure ou autre dommage pouvant s’être produit pendant le transport ne doit être visible. À la discrétion de FM Approvals, des réparations mineures peuvent être autorisées (c’est-à-dire le repositionnement d’un sceau). Si des réparations mineures sont nécessaires, le manuel doit inclure des détails sur la façon d’identifier et de réparer les dommages avant le déploiement.

4.2.1.1.2. Matériel, outils et équipement requis

Le manuel doit inclure une liste de tous les matériaux, outils et équipements utilisés lors du déballage et du déploiement du barrage souple autobloquant Water-Gate©. De plus, le manuel doit indiquer si le matériel, les outils et / ou l’équipement sont fournis ou non avec le barrage de technologie Water-Gate©.

4.2.1.1.3. Exigences de puissance personnelle

Le manuel doit inclure le nombre et le niveau de compétence du personnel requis pour déployer le barrage souple autobloquant Water-Gate© comme décrit ci-dessous :

- Personnel qualifié; une personne ayant une connaissance spécifique de la méthode d’installation du barrage souple autobloquant Water-Gate©

- Personnel non qualifié; une personne qui n’a aucune connaissance de la conception ou de l’installation du barrage souple autobloquant Water-Gate©

- Opérateur de machine lourde

4.2.1.1.4. Temps de déploiement

Le temps de déploiement doit être égal ou inférieur au temps indiqué dans le manuel. Le temps de déploiement doit être mesuré en termes de besoins en personnel, d’heures de travail totales et de longueur du barrage souple autobloquant Water-Gate©.

4.2.1.1.5. Procédure de déploiement

Le manuel doit détailler clairement les étapes du déploiement du barrage souple technologie Water-Gate©. La procédure doit être conforme à toutes les exigences de la section 2.1.1.

4.2.1.1.6. Exigences de déploiement supplémentaires

Le manuel doit détailler de manière adéquate l’une des exigences de déploiement suivantes si elles sont identifiées par le fabricant et / ou préformées pendant le processus de test de déploiement :

- Considérations spéciales de construction

- Limitations des applications

- Que faire en cas de dommages pendant la construction

4.2.1.1.7. Réutilisation des barrages souples autobloquant Water-Gate©

Le manuel doit indiquer si cette barrière convient à de multiples utilisations. Si une utilisation multiple est indiquée, le manuel doit contenir une procédure sur la façon dont le barrage autobloquant de technologie Water-Gate© doit être démonté et restauré dans une condition de prétest similaire.

4.2.1.2 Essais / vérification

Documentez le déballage et le déploiement du barrage souple autobloquant Water-Gate© avec une caméra vidéo tout en examinant simultanément le manuel de conception, d’installation, d’exploitation et de maintenance. À la fin du déploiement, comparez l’enregistrement vidéo au manuel pour vous assurer que toutes les exigences énumérées à la section 4.2.1.1 ont été correctement documentées. Le manuel doit être corrigé de toute inexactitude et / ou information manquante.

Si le barrage souple autobloquant Water-Gate© est réutilisable, documenter et vérifier la procédure de démontage à la fin des tests de performance de la même manière que le déploiement, section 2.1.

4.2.2. Charge hydrostatique

4.2.2.1. Exigences

Une barrière périmétrique doit être capable de résister aux charges hydrostatiques créées par les eaux de crue de différentes hauteurs. Le taux de fuite ne doit pas dépasser 0,25 gallon par minute par pied de longueur (3,10 litres par minute par mètre de longueur), où la longueur du barrage souple technologie Water-Gate© est mesurée le long du point central du joint du barrage souple autobloquant Water-Gate© au sol.

De plus, la déflexion permanente du barrage souple autobloquant Water-Gate© doit être inférieure ou égale à 6 po (15 cm), mesurée à partir du centre horizontal et vertical de chaque mur.

4.2.2.2. Tests / Vérification

Effectuer trois tests de charge hydrostatique différents aux hauteurs d’eau suivantes;

- 1 pi ± 0,5 po (0,30 m ± 13 mm)

- 2 pi ± 0,5 po (0,61 m ± 13 mm)

- 100 pour cent x h ± 0,5 po (13 mm)

Où h est la profondeur d’eau maximale spécifiée par le fabricant du barrage souple autobloquant technologie Water-Gate©. Si cette profondeur d’eau est inférieure ou égale à 2,0 pieds, les profondeurs d’eau peuvent être modifiées comme jugé approprié par les approbations FM.

Remplissez le côté de la rivière du bassin jusqu’au niveau d’eau souhaité à un taux maximum de 2/3 pi (10,0 cm) par heure. Le niveau d’eau souhaité doit être maintenu pendant au moins 22 heures pour chaque essai.

Le taux de fuite doit être calculé à des intervalles ne dépassant pas 15 minutes aux heures suivantes (au minimum);

- Pendant le processus de remplissage

- Pendant la première heure

- Au cours des deux dernières heures

Mesurer la déflexion du barrage souple autobloquant Water-Gate© à partir du centre horizontal et vertical de chaque mur (trois emplacements) à la fin de chaque test. Des emplacements supplémentaires (jusqu’à 6 au total) seront nécessaires s’ils sont jugés appropriés pour la conception du barrage souple autobloquant Water-Gate©.

L’essai de charge hydrostatique à 100% x h de profondeur d’eau doit être répété après l’essai actuel, en tant que post-test des essais de dépassement, d’impact de débris et de courant. La durée du test pour le post-test doit être d’au moins 1 heure. Si des effets négatifs (c’est-à-dire une augmentation des taux de fuite ou des mesures de déflexion) sont observés pendant la première heure du post-test, le post-test doit être effectué pendant un maximum de 22 heures.

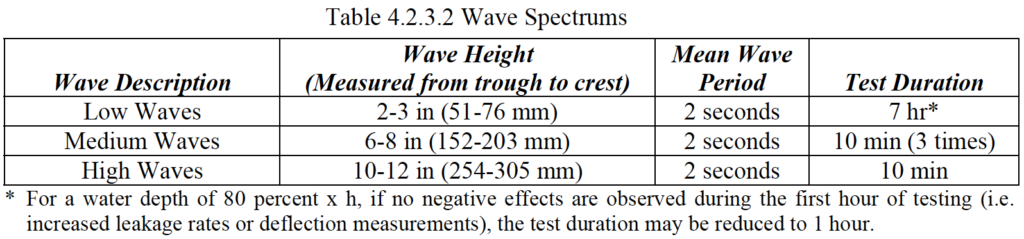

4.2.3. Charge hydrodynamique induite par les vagues

4.2.3.1. Exigences

Une barrière périmétrique doit être capable de résister aux conditions de charge hydrodynamique induites par les vagues à différentes profondeurs d’eau et hauteurs de vagues. La déflexion permanente du barrage souple autobloquant technologie Water-Gate© doit être inférieure ou égale à 6 po (15 cm), mesurée à partir du centre horizontal et vertical de chaque mur.

En outre, dans des conditions de vagues basses, le taux de fuite ne doit pas dépasser 0,25 gallons par minute par pied (3,10 litres par minute par mètre de longueur), où la longueur du barrage souple autobloquant Water-Gate© est mesurée le long du point central du joint du barrage souple autobloquant Water-Gate© jusqu’au sol.

Il n’y a aucune exigence de taux de fuite pour les conditions de vagues moyennes et élevées. Cependant, dans ces conditions de vagues, le barrage souple autobloquant technologie Water-Gate© ne doit pas se fatiguer, subir une perte de remplissage, un glissement du mur, un renversement ou une déformation.

4.2.3.2. Tests / Vérification

Six tests doivent être effectués; composé de trois hauteurs de vagues de tailles différentes (faible, moyenne et élevée) à chacune des deux profondeurs d’eau calme suivantes:

- 66,7 pour cent x h

- 80 pour cent x h

Où h est la profondeur d’eau maximale spécifiée par le fabricant du barrage souple autobloquant Water-Gate©. Si cette profondeur d’eau est inférieure ou égale à 2,0 pieds, les profondeurs d’eau peuvent être modifiées comme jugé approprié par les approbations FM.

Vidangez le côté rivière du bassin jusqu’au niveau d’eau souhaité, ou remplissez le côté rivière du bassin à un taux maximum de 2/3 pi (10,0 cm) par heure, selon le cas.

Impactez le barrage souple autobloquant Water-Gate© avec des ondes générées perpendiculairement à la face du barrage souple autobloquant Water-Gate©, comme indiqué dans le tableau 2.3.2. À la fin de chaque condition de test, laissez les ondes se dissiper avant de commencer le prochain test.

Mesurez le taux de fuite pendant la durée de chaque test des ondes basses à des intervalles ne dépassant pas 15 minutes.

Mesurer la déflexion du barrage souple autobloquant Water-Gate© à la fin de chaque test à partir du centre horizontal et vertical de chaque mur (trois emplacements). Des emplacements supplémentaires (jusqu’à 6 au total) seront nécessaires s’ils sont jugés appropriés pour la conception du barrage souple technologie Water-Gate©.

4.2.4. Dépassement

4.2.4.1. Exigences

Une barrière périmétrique ne doit pas flotter, se renverser ou subir une défaillance catastrophique si le niveau d’eau d’une inondation dépasse la hauteur du barrage souple autobloquant Water-Gate©.

De plus, la déflexion permanente du barrage souple autobloquant Water-Gate© doit être inférieure ou égale à 6 po (15 cm), mesurée à partir du centre horizontal et vertical de chaque mur.

4.2.4.2. Tests / Vérification

Remplissez le bord de la rivière du bassin à un taux maximum de 2/3 pi (10,0 cm) par heure jusqu’à ce que le niveau d’eau soit égal à 100% de la hauteur de la structure plus un pouce. Maintenez le niveau d’eau pendant une heure.

À la fin du test, mesurez la déviation du barrage souple autobloquant Water-Gate© par rapport au centre horizontal et vertical de chaque mur (trois emplacements). Des emplacements supplémentaires (jusqu’à 6 au total) seront nécessaires s’ils sont jugés appropriés pour la conception du barrage autobloquant technologie Water-Gate©.

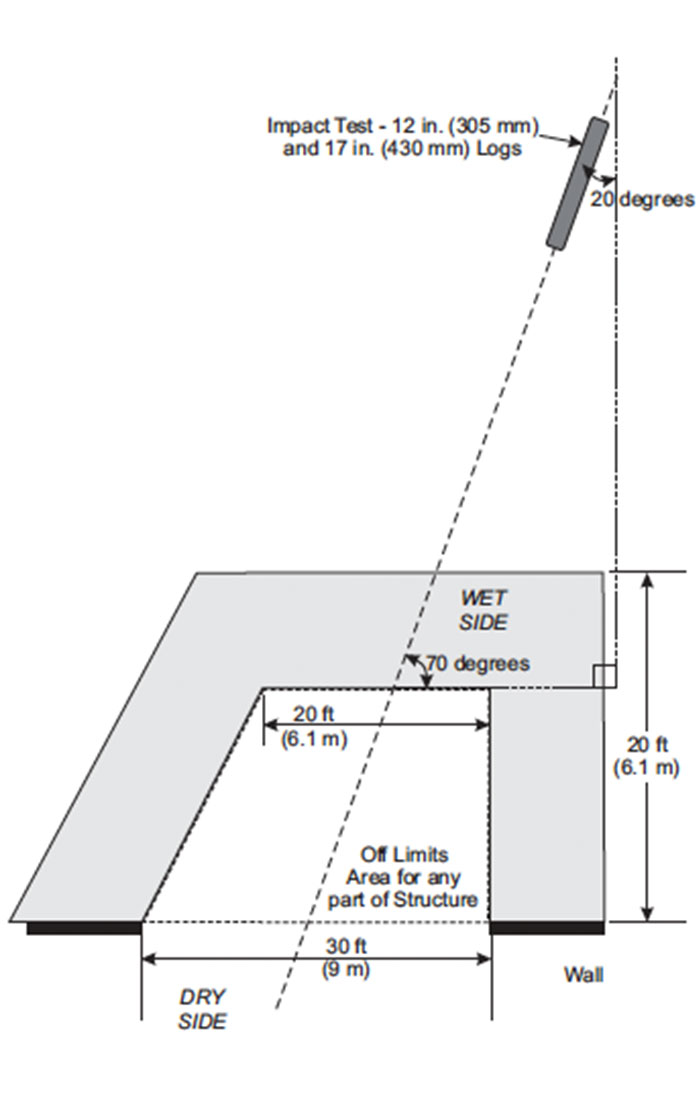

4.2.5. Test d’impact de débris

4.2.5.1 Exigences

Une barrière de périmètre doit être capable de résister à de multiples impacts de débris flottants. Le taux de fuite ne doit pas dépasser 0,25 gallon par minute par pied de longueur (3,10 litres par minute par mètre de longueur), où la longueur du barrage souple autobloquant Water-Gate© est mesurée le long du point central du joint du barrage souple autobloquant Water-Gate© au sol.

De plus, la déflexion permanente du barrage souple autobloquant Water-Gate© doit être inférieure ou égale à 6 po (15 cm), mesurée à partir du centre horizontal et vertical de chaque mur.

4.2.5.2. Tests / Vérification

Vidangez la rive du barrage souple autobloquant Water-Gate© jusqu’à ce que le niveau d’eau soit égal à 66,7% x h ± 0,5 po (13 mm), où h est la profondeur d’eau maximale spécifiée par le fabricant du barrage souple autobloquant technologie Water-Gate©.

Deux essais doivent être effectués avec deux journaux de tailles différentes; 12 po (30 cm) et 17 po (43 cm) de diamètre, 610 lb (277 kg) et 790 lb (358 kg) de poids respectivement. Les billes doivent être du pin du sud ou de densité similaire et conditionnées par immersion dans l’eau pendant au moins 2 semaines avant les essais. Les bords coupés des bûches doivent être coupés perpendiculairement sans bords ronds.

Chaque bûche flottante doit être tirée dans la paroi centrale du barrage souple autobloquant Water-Gate© avec une vitesse de 7,0 ft / s (2,1 m / s) [~ 5,0 mph (8,0 km / h)] à un angle de trajectoire d’environ 70 degrés, voir Figure 4.2 .5.2. L’action de traction doit être coupée juste avant que la bûche n’atteigne le barrage souple autobloquant technologie Water-Gate©.

Mesurer le taux de fuite au cours de chaque test à des intervalles ne dépassant pas 15 minutes.

À la fin de chaque essai, mesurez la déviation du barrage souple autobloquant Water-Gate© à partir du centre horizontal et vertical de chaque mur (trois emplacements). Des emplacements supplémentaires (jusqu’à 6 au total) seront nécessaires s’ils sont jugés appropriés pour la conception du barrage souple autobloquant Water-Gate©.

Barrages souples autobloquants. Tests FM Global. US Army. MegaSecur.Inc. FM Approvals class 2510

4.2.6. Test actuel

4.2.6.1. Exigences

Une barrière de périmètre doit être capable de résister aux forces créées par un courant de 7,0 pi / s (2,1 m / s). Le taux de fuite ne doit pas dépasser 0,25 gallon par minute par pied de longueur (3,10 litres par minute par mètre de longueur), où la longueur du barrage souple autobloquant Water-Gate© est mesurée le long du point central du joint du barrage souple autobloquant Water-Gate© au sol.

De plus, la déflexion permanente du barrage souple autobloquant Water-Gate© doit être inférieure ou égale à 6 po (15 cm), mesurée à partir du centre horizontal et vertical de chaque mur.

4.2.6.2. Tests / Vérification

Les essais doivent être effectués à une hauteur d’eau de 66,7% h ± 0,5 po (13 mm), où h est la profondeur d’eau maximale spécifiée par le fabricant du barrage souple autobloquant Water-Gate©. Une largeur minimale de canal de 6 po (15 cm) doit être créée pour l’écoulement de l’eau. Le courant doit être appliqué parallèlement à la face du barrage souple autobloquant Water-Gate©. La vitesse de l’eau doit être lentement augmentée à 7,0 ft / s (2,1 m / s) [~ 5,0 mph (8,0 km / h)] puis maintenue stable pendant 1 heure.

La vitesse de l’eau doit être mesurée à 50 pour cent de la profondeur de l’eau à environ 6 pouces (15 cm) de la face avant du barrage souple autobloquant Water-Gate© et au milieu de la section horizontale du barrage souple autobloquant Water-Gate© exposée au courant; ou la moitié de la distance du barrage souple autobloquant Water-Gate© au mur, qui est toujours moindre.

Mesurer le taux de fuite pendant la durée du test à des intervalles ne dépassant pas 15 minutes.

À la fin du test, mesurez la déviation du barrage souple autobloquant Water-Gate© par rapport au centre horizontal et vertical de chaque mur (trois emplacements). Des emplacements supplémentaires (jusqu’à 6 au total) seront nécessaires s’ils sont jugés appropriés pour la conception du barrage souple autobloquant technologie Water-Gate©.

Tests FM APPROVAL du barrage souple autobloquant Water-Gate© en images : https://www.megasecureurope.com/portfolio-items/cas-3-tests-de-certification-fm-global-us-army/

Retrouvez ici la norme FM APPROVAL 2510 : https://www.fmapprovals.com/products-we-certify/products-we-certify/flood-mitigation-products/perimeter-barriers

Video flood protection : Use FM Approved flood products, tested and certified to ANSI/FM 2510, Flood Abatement Standard : http://bcove.me/d0aeqel3

FM Approved : find the product you need in the Approval Guide : https://www.fmapprovals.com/approval-guide

Cartographie des risques naturels: FM Global https://www.fmglobal.fr/research-and-resources/nathaz-toolkit/flood

Vidéo test impact objets flottants et résistance aux vagues : https://youtu.be/51ytObyMMVc

Ils nous font confiance : une technologie plébiscitée

Protection Inondations, Batardeaux, Anti Pollutions, DECI : parcourez nos principales références !